KE-Schweißen, Beschläge und Scharniere

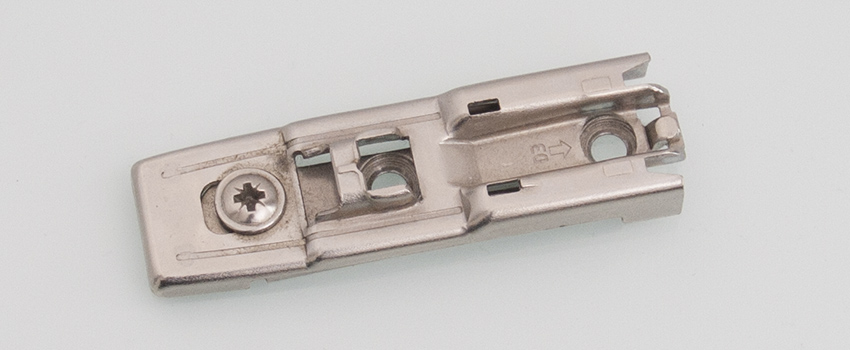

Passiv-Häuser mit sehr guter Wärmedämmung brauchen entsprechend gedämmte und damit schwere Fenster und Türen. Diese benötigen sichere Verriegelungen und Scharniere, welche statische und dynamische Belastungen zuverlässig in Rahmen und Profile einleiten.

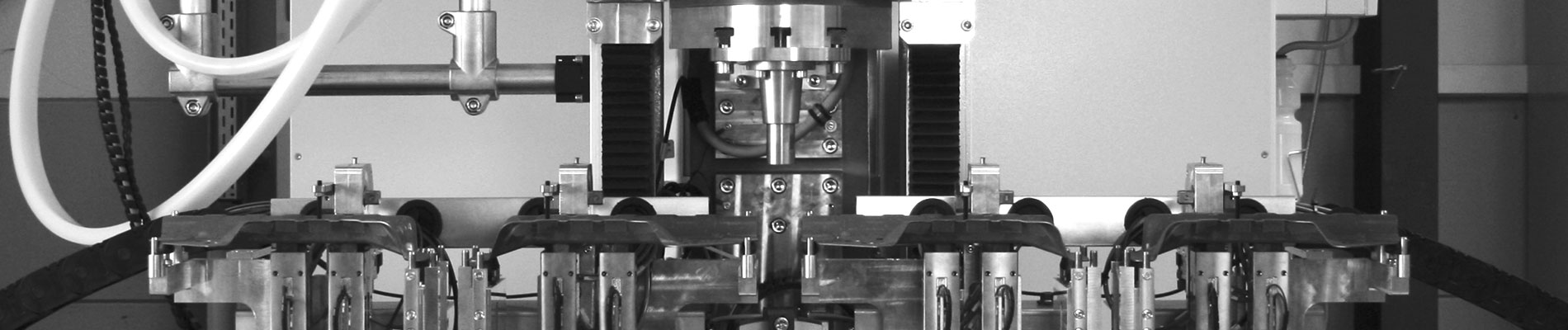

Wenn ein 6 mm Bolzen mit maximal 10 kN scherend belastet wird, muss der komplette Querschnitt geschweißt sein. Nur der KE-Prozess schafft dieses, ohne die Bauteile durch zu hohe Prozesswärme zu belasten.

Wenn neben der sicheren Verbindung die Optik eine große Rolle spielt, sind deutliche Spuren der Schweißverbindung unerwünscht, eine Schweißnaht stört bei der Montage, Anlauffarben müssen aufwendig beseitigt werden und unsichere Schweißungen sind gefährlich. Wenn solche Aufgaben mit einem Widerstandsschweißverfahren gelöst werden können, ergeben sich bspw. gegenüber dem Laserschweißen nennenswerte Kostenvorteile.

Ist die Pressung auf Funktionsflächen zu groß oder der Blechquerschnitt kann Kräfte nicht dauerhaft aufnehmen, können nur die Materialeigenschaften verbessert werden. Innovative Härteverfahren bieten hier sehr gute Lösungsansätze. Härtbare oder gehärtete Bauteile haben allerdings eine eingeschränkte Schweißeignung. Das KE-Schweißen mit Kombipulstechnik/ Mehrkondensatortechnik MCS bietet hier eine bewährte Lösung. Durch das Schweißen mit einem Hauptimpuls und einem nachgelagerten Anlassimpuls kann diese Herausforderung zuverlässig begegnet werden.

Um einfache Bauteile kostengünstig herzustellen und dennoch vor Korrosion zu schützen, verwendet man entsprechend beschichtetes Ausgangsmaterial. Muss dann geschweißt werden, sind extrem wärmearme und effiziente Verfahren gefragt. Durch die transformierte Kondensatorentladung mit einem hohen Schweißstromimpuls sind sehr geringe Schweißzeiten und damit einhergehend eine gezielte Wärmeeinbringung in die Fügezone möglich.