Kombipulstechnik / Kondensatoren-Kombinationssystem (CP) unter Anwendung der Kombipulsfolge:

Bisher wurde beim KE-Schweißen davon ausgegangen, dass der Verlauf des Schweißstromes im Wesentlichen durch die konstruktiven Gegebenheiten der Maschine (die Kapazität der Kondensatoren, das Übersetzungsverhältnis des Transformators und die Induktivität des Schweißstromkreises) festgelegt ist. Eine Variation der Schweißparameter ist nur eingeschränkt über die Ladespannung der Kondensatoren möglich. Die eng gesteckten Grenzen können mit dem Kondensatoren-Kombinationssystem (CP), auch Kombipulstechnik, erweitert werden. Dabei handelt es sich um ein technisches System, welches parallel verschaltete Kondensatoren mit unterschiedlichen Kapazitäten für den KE-Schweißprozess nutzt. Infolgedessen kann der Stromverlauf in mehrere Pulse aufgeteilt werden, die ohne Pause aneinandergereiht werden können. Der Einsatz der verschiedenen Pulse ist in nahezu beliebiger Zündverzögerung möglich, weshalb eine auf die Fügeaufgabe abgestimmte Prozessführung ermöglicht wird. Beispielsweise kann eine Kapazitätsänderung ohne mechanisches Umklemmen erfolgen oder Spitzenströme überhöht bzw. reduziert werden. Auf Grundlage des CP-Systems wurde die Kombipulsfolge als Basisschema der Stromverläufe für Buckelschweißungen entwickelt.

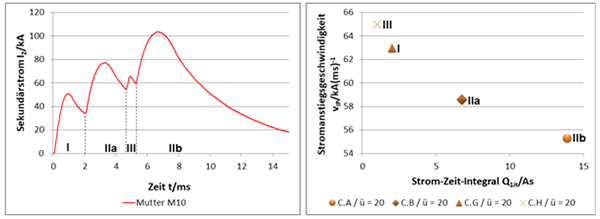

Kombipulsfolge=Initialpuls(I)+Presspuls(e)(II)+Stützpuls(III)

Die nachfolgende Abbildung erläutert die Kombipulsfolge anhand einer M10-Schweißmutter. Auf der linken Seite wird der Sekundärstromverlauf der Kombipulsfolge und auf der rechten Seite die Stromanstiegsgeschwindigkeit in Abhängigkeit vom Strom-Zeit-Integral der verschiedenen Kondensatorkapazitäten visualisiert. Der Initialpuls (I) ist der erste Puls der Schweißung. Dieser hat die Aufgabe die Oberfläche zu aktivieren und zu konditionieren. Es ist ein Kondensator mit möglichst schnellem Stromanstieg zu wählen, der über eine kleine Kapazität erreicht wird (ca. 5 % bis 12 % der Gesamtmaschinenkapazität). Presspulse (II) sind nach der Aktivierung zu verwenden. Die Stromflusszeit tI ist zu verlängern, die Stromanstiegszeit tP ist so zu begrenzen, sodass die Spritzerbildung eingeschränkt wird. Weiter ist der Buckel zu erwärmen und die notwendige Fügeenergie einzubringen. Die Erwärmung ist notwendig, um das Plastifizierungsvermögen zu erhöhen. Dafür ist ein Kondensator höherer Kapazität notwendig (ca. 30 % bis 60 % der Gesamtmaschinenkapazität). Die Aufgabe des Stützpulses (III) ist die Begrenzung des Abfalls des Schweißstroms während einer relativ langen Zündverzögerung zwischen zwei Presspulsen (II). Es ist ein Kondensator geringerer Kapazität zu verwenden (ca. 5 % der Gesamtmaschinenkapazität). Steigen die Abmessungen der Fügeteile, ist es möglich, dass die Ladeenergie und damit die Anfangsladespannung der jeweiligen Pulse zu erhöhen sind.

Schweißungen der Kombipulsfolge sind von Mehrpulsschweißungen, die durch eine KE-Anlage mit einem Kondensator hergestellt wurden, zu unterscheiden!

Mehrpulsschweißungen auf KE-Anlagen mit nur einem Kondensator sind durch Ladevorgänge zwischen den verschiedenen Schweißpulsen gekennzeichnet, wodurch die Schweißung zwischenzeitlich unterbrochen wird. Die Fügestelle kühlt während der Stromunterbrechung so weit aus, dass der nachfolgende Puls keine Schweißwirkung zur Verstärkung der Fügestelle zeigt. Durch die fehlenden Übergangswiderstände kann die erkaltete Fügezone nicht wieder so stark erhitzt werden, dass die Fortsetzung der Schweißung gewährleistet wird. Durch den bereits verformten Buckel findet keine Stromkonzentration mehr statt.

Anders verhält es sich bei Anwendung des CP-Systems unter Anwendung der Kombipulsfolge. Infolge der in 1/10 ms einstellbaren Bereiche der Zündverzögerung zwischen den Entladungen verschiedener Kondensatoren kann gewährleistet werden, dass der Stromverlauf nicht unter einen bestimmten Wert absinkt. Folglich kann die Zündverzögerung so eingestellt werden, dass bei einem weiteren Puls der Schweißvorgang fortgesetzt wird. Gegenüber der Fügezonenumgebung besteht noch ein Temperaturgradient, der für erhöhte Stoffwiderstände sorgt, wodurch die Wärmeentwicklung im nächsten Puls fortgesetzt wird. Um dies zu realisieren, darf die Zündverzögerung nur so groß sein, dass der Schweißstrom maximal auf 30 % den primären Spitzenstroms abfällt. Dieses Phänomen wird als thermische Kopplung bezeichnet.

Selbstverständlich ist es auch möglich die verschiedenen Pulse der Kombipulsfolge komplett voneinander zu entkoppeln oder nur mit einem Kondensator zu arbeiten. Der Aufbau des Schweißprogramms wird jeweils individuell auf die Fügeaufgabe abgestimmt, sodass eine den Anforderungen entsprechende Schweißung realisiert wird.

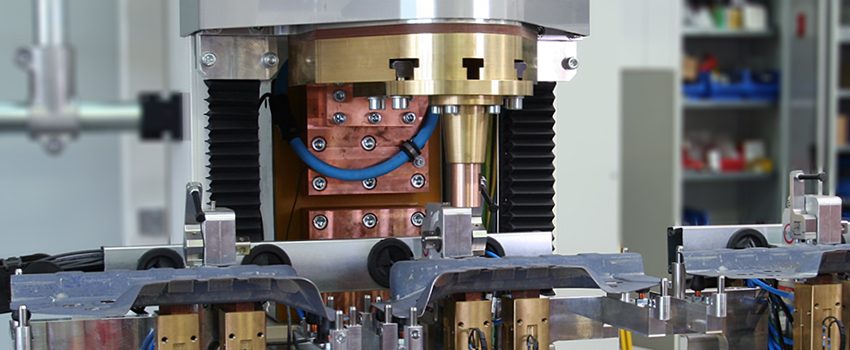

Video: KE-Mutternschweißen unter Anwendung

der Kombipulstechnik / Kondensatoren-Kombinationssystem CP